今回、Yokoito Additive Manufacturing Centerにて身体の原寸造形をしてみました。

造形範囲は肘下から手の先端までです。

今回は、造形の手順について紹介していきます。

造形物の大きさは

腕部分(肘から手首) 約23cm

手のひら部分 約19cm

造形物のモデルは私自身の腕です!左腕をデータの世界に差し出しました。

まさに瓜二つですね。

造形までの簡単な流れ

造形までの流れは以下になります。

3Dスキャナーで造形したい部分をスキャニング ↓

スカルプトモデリングソフトで表面や形状を修正 ↓

(レジンを節約する場合:メッシュモデリングツールで中身のくり抜き、穴をあける) ↓

PreForm上でのプリント設定 ―――造形 ↓

洗浄/二次硬化 ↓

完成!

1 .3Dスキャナーで腕をスキャニング

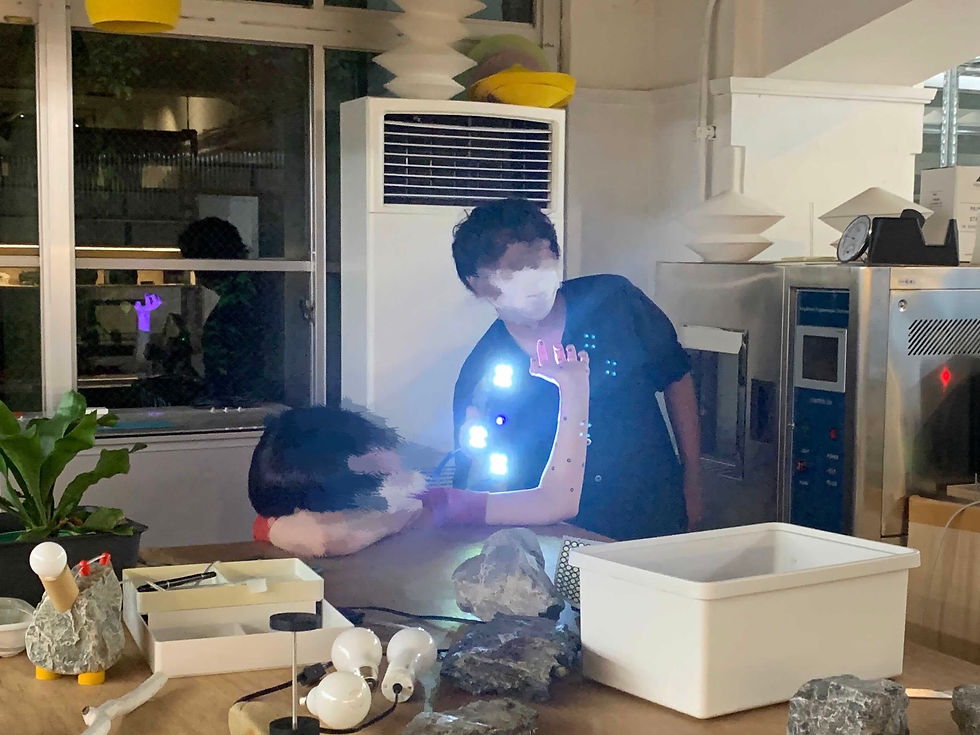

まずは3Dスキャナーで腕をスキャニングしていきます。 今回使用した機材はEinscan Proという3Dスキャナーです。

その前に、スキャンする前の準備として 腕に銀色の丸いシールを腕にポチポチとたくさん貼っていきます。

このシールはコンピューターの目印として機能しています。

スキャニングをする上でスベスベした表面を捉えるのは意外と難しかったりします。

なぜならスベスベした表面だと、”取り込んだ面をどことくっつけるか”をコンピューターが迷いやすくなるからです。

スキャニングを失敗しないために、コンピューターの目印としてこのシールを張っています。

準備が終わり、手のポーズを決めたらズバババッと腕に光を当てていきます。

光の照度がかなり強いため目を瞑っていても、光が瞼を通り抜けて透けているのがわかりました。もし直接光をみてしまったら一溜りもありませんね。 光を当てている間はデータにずれが生じないよう、じっとしています。 ひたすらじっと……。 しかし動いていないつもりでも、やはりブレは生まれるので コンピュータがどこをスキャニングしているか見失ってしまったり、 取り込んだデータがグニャグニャになって意図しない形にもなってしまったりしちゃいます。 指先や手の甲など、入り組んだパーツや光が当てづらい箇所は特にうまくいかない形になりがちでした。

うまくスキャニングできなかった部分は、スカルプトモデリングソフトで修正していきます。

2. スカルプトモデリングソフトで表面修正

今回は「ZBrushCore」を使いデータ上の凹凸や取り込めなかったデティールを補完/修正していきます。 スキャニングしたデータを確認するときれいにスキャニングしたデータでも 表面に細かい凹凸があったり、目印だったシールの形まで取り込んでいたりする場合もあります。 スキャニング時のブレによって指先にかけて形が崩れてしまった部分を、自分の手を観察しつつ形を整えていきます。

指のシワを足したり、逆にシワの加減を抑えたりなどディティールを足したり引いたりして、手の生っぽさのようなものを抑えてみました。 自分の手とデータ化された手を観察していると、想像とは違う形をしていることもありました。指をパッと想像すると、指全体が円柱に近い形だと思いがちでしたが、実際の指は第一関節付近は角丸の四角っぽく、指先にかけてどんどん円が潰れた楕円になっているように見えました。 またForm 3Lの造形寸法上、スキャンした元データでは肘までの全体を造形できないので、短く削っていきます。

断面部分は岩が割れたようなイメージで造形してみました。

補正/修正が終われば3Dプリント用にデータを最適化していきます。

3. メッシュモデリングツールで中身のくり抜き、穴をあける

このままPreFormで設定!造形!でも問題はないのですが、 今回のモデルをそのまま造形しようとすると使用レジン量は約910mlとパンチの効いた数字になります。サポート造形分も合わせるとFormlabsのレジンカートリッジ1Lは余裕で消えるので、中身を空洞にしてレジンの節約をしていこうと思います。 モデルの空洞化は「Meshmixer」を使います。 空洞にする部分は造形後、きれいに洗浄できるようになるべく一つの空洞にします。 空洞が途切れて、洗浄できない孤立した空間ができると 造形物が割れた際に中からレジンが漏れ出してしまうので注意が必要です!

プレビューを見ながら何ミリの厚みがよいか調整していきます。

厚みが薄いと造形中や洗浄中にグニャッと歪んでしまうこともあります。

今回は3ミリの厚みに設定しました。

中空化した後は、モデルに穴を開けていきます。 先にPreForm上で造形角度を決めてから作業すると、そのまま造形開始までもっていけるのでおすすめします。 任意の3DCGソフトで腕のデータと穴を開けるデータをコンバインして穴を開けます。 今回は七角形の穴を開けました。

穴をあけるとモデルの内側が洗浄できるようになり、カップ形状も回避できるようになります。洗浄時にIPAが流れやすく、かつ造形時カップ形状にならないところを探っていきます。

穴を開けてもPreForm上でエラーが出る場合は、3DCGソフトとPreFormを行き来して穴あけ箇所を再調整していきます。

調整するときは、PreForm上で右クリック>交換…を選ぶと、編集したデータをそのままの角度で差し替えられるので便利です。

4. PreForm上でのプリント設定

穴を開けたら、ようやく造形に移ります。 今回は手のディティールが細かいので、フィギュアや細かいテクスチャ表現が向いているスタンダードレジンの「White」を使い造形します。 造形方向をPreFormで決めたらサポートを自動生成します。 きれいに中身を洗いたかったので、内部サポートを作らないサポート生成設定にして、自分で必要な場所に内部サポートを取り付けました。 またIPAの流動性を上げられるよう穴を開けた部分のサポート数を少し減らしました。 サポート付きで使用レジン量は 中空モデルで 約480ml (!) そのままのデータであれば 約1,100ml (!!!) 40%近くレジンを節約できました。

以上で造形準備は整ったので、造形を開始します!

造形時間は2日と3時間でした。

5. 洗浄/二次硬化

完成した腕がこちらです!

生まれたての私の腕です。ヌルヌルのペタペタですね……。

造形が完了したら、次は洗浄です。 造形後の造形物の表面や内部にはレジンが付着しています。 その残っているレジンをIPAを用いて洗い流していきます。 造形物をIPAのプールに突っ込んでジャブジャブと洗います。 かなりサイズが大きいので容器の壁に当てて造形物に傷がつかないよう、気をつけながら作業していきます。 内側も、バケツの中でペットボトルに水を入れる要領で、造形物にIPAを入れては流してを繰り返して洗っていきます。

一歩引いて作業場を見るとかなり深刻な現場になっておりました。

スキャンした造形物ゆえの説得力のようなものを感じます。

表面と内部が洗浄できたら、IPAを乾燥させます。

造形物も大きく、内部からレジンが流れ出てくる可能性を考えて1日ほど乾燥時間を取りました。

乾燥が終われば二次硬化させます。

6. 完成!

二次硬化が終われば完成です! さっそく造形物を取り出してみると、ほのかに暖かくてずっと触り続けられそうです。時間が経つにつれて冷たくなっていくのが分かってすぐにやめましたが。 今回は積層ピッチは100ミクロンで造形しましたがディティールも十分拾えていると思います。肌触りもスベスベです。

まとめ

今回はForm 3Lを用いての実寸造形、その作業内容の紹介をしました。

Form 3Lの中いっぱいに造形された腕を見た時は迫力満点でした!

作業自体は、3DCGに慣れているなら誰でもできるようなものではないでしょうか。

でも、スキャニングは少しコツが必要そうです。気を抜くとコンピューターが取り込んだデータをくっつけられずロストしたりすることもありました。

スキャニングのデータはハイポリなデータのため修正時は気持ちドキドキしながらの作業でした。通常、ローポリな状態から自分で作り込んでハイポリにしていく所を、今回は最終状態から始まるので、修正時は周りに馴染むようにと考えていました。

これでひとまず完成!としても造形物を見ると、もっとここに手を加えればよかったな、と修正を更にしたくなりました。自分の手だからこそでしょうか。

また、自分の身体が自分から離れて存在しているという稀有な経験をしているわけですが、

いざ造化物として自分の手が存在していると、色々と複雑な気持ちが生まれているのが率直な感想です。

造形物に対しては、親近感のような安心した気持ちを感じました。

生活の中で見慣れたものに触れられるのがよいのか、または自分の身体の延長線として存在しているからか、思わず触れて撫でたくなるような訴求力がありました。

子供が指吸するときの安心感みたいなものかもしれません……。

一方で、誰かが造形物を触れているのを見ていると

少しゾワッとするようなプリミティブな感情と、なんとも言えない言語化するのが難しい感情が合わさった、おそらく今私だけしか感じられない複雑な心の機微に触れています〜。

今後はサポートを取り外して、立たせられるようにスタンドも作ろうかななどと考えています。

Comentários